Лазерные станки для резки CO2 сегодня являются одними из наиболее востребованных инструментов в промышленной обработке материалов. Их популярность обусловлена высокой точностью, скоростью обработки и универсальностью. Такие станки позволяют резать различные материалы, включая металл, пластик, дерево и даже ткань. Но как же работает этот удивительный инструмент? Давайте разберемся, лазерное оборудование можно выбрать на сайте laserstore.ru.

Основной принцип работы CO2-лазера

В основе работы лазерного станка для резки лежит генерация лазерного луча. Лазер CO2 (углекислотный лазер) получил свое название из-за того, что в качестве активной среды для генерации лазера используется смесь углекислого газа (CO2), азота, водорода и гелия. Когда через эту смесь проходит электрический ток, атомы газа начинают возбуждаться и испускать фотоны — кванты света.

Эти фотоны создают мощный и узконаправленный луч света в инфракрасном диапазоне, который и является лазером. Лазерный луч обладает высокой плотностью энергии, что позволяет ему точно и эффективно воздействовать на материал.

Процесс резки

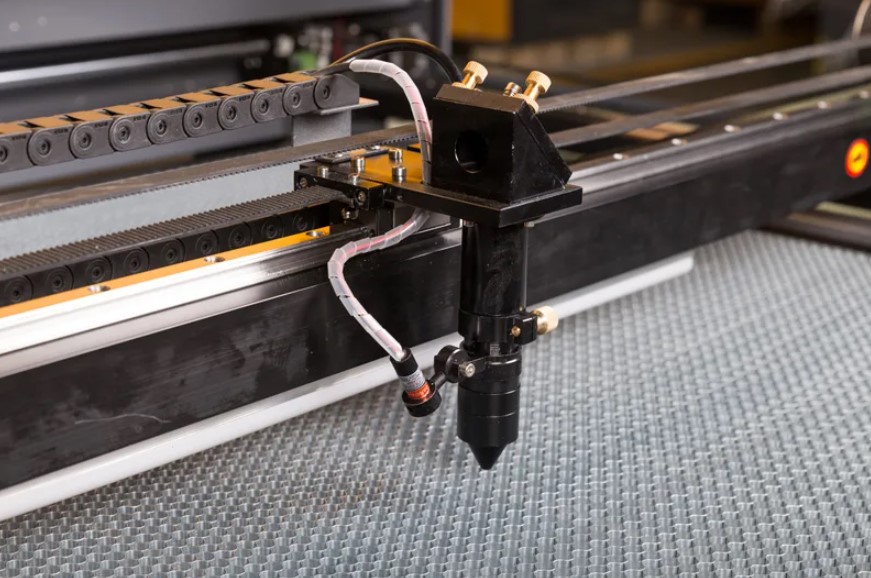

Сам процесс резки начинается с того, что лазерный луч фокусируется с помощью линз до очень маленького диаметра — обычно до долей миллиметра. Эта фокусировка позволяет лазеру концентрировать всю свою мощь на маленьком участке материала. Когда луч достигает поверхности, материал поглощает энергию лазера, что приводит к его быстрому нагреву, плавлению, а затем и испарению.

Для более эффективного процесса резки, в область воздействия луча подается газ (например, кислород или азот). Этот газ выполняет сразу несколько функций: он охлаждает область резки, удаляет расплавленный материал, предотвращает возгорание и улучшает качество края реза.

Управление станком

Современные станки для лазерной резки CO2 работают под управлением числового программного управления (ЧПУ). Программа управления позволяет задать точные параметры резки, такие как скорость движения, мощность лазера, а также траекторию реза. Станок считывает данные из цифрового файла, который задает форму и размеры детали, и автоматически выполняет резку с высокой точностью.

Click here to preview your posts with PRO themes ››

Благодаря ЧПУ оператор может заранее программировать сложные фигуры и шаблоны, минимизируя возможность ошибки и обеспечивая воспроизводимость изделий. Это особенно важно в серийном производстве, где требуются большие объемы однотипных деталей.

Преимущества и ограничения

Лазерные станки для резки CO2 обладают рядом преимуществ. Среди них — высокая точность, возможность обработки сложных контуров, минимальные механические деформации материала и отсутствие износа режущего инструмента. Более того, такие станки могут работать с широким спектром материалов, включая металл, дерево, акрил, кожу и даже стекло.

Однако у CO2-лазеров есть и свои ограничения. Например, они менее эффективны при резке толстого металла, по сравнению с волоконными лазерами. Также, лазерные станки требуют регулярного обслуживания, включая замену газовой смеси и проверку оптических элементов.

Применение лазерных станков

Лазерные станки для резки CO2 нашли свое применение в различных отраслях промышленности. В автомобильной промышленности они используются для точной резки металлических деталей, в производстве рекламных изделий — для обработки акрила и пластика, в мебельной индустрии — для резки древесных материалов и даже в текстильной промышленности — для вырезания сложных узоров на ткани.

Одной из популярных сфер применения CO2-лазеров является изготовление сувенирной продукции. Лазеры позволяют вырезать сложные формы из дерева, пластика или металла, а также гравировать изображения на различных материалах.

Заключение

Лазерные станки для резки CO2 представляют собой сложное и эффективное оборудование, которое значительно расширяет возможности современной промышленности. Благодаря высокой точности, скорости работы и универсальности, они становятся незаменимыми инструментами в производственных процессах. Однако для эффективного использования такого оборудования требуется понимание его работы и регулярное техническое обслуживание, что позволит максимально использовать все его возможности и минимизировать простои.